Технологический процесс до автоматизации

Оператор вручную укладывает пилу на лазерный стол, выверяет её положение относительно зоны нанесения маркировки, затем с помощью лазера наносит маркировку. После этого пила вручную перемещается в зону складирования.

Проблемы технологии

- Низкая производительность – 120 шт. / 8 ч

- Тяжёлые условия труда (подъём тяжестей)

- Брак при ручном складировании (царапины и другие повреждения)

Цель внедрения

Автоматизировать подачу, маркировку и разгрузку на участке.

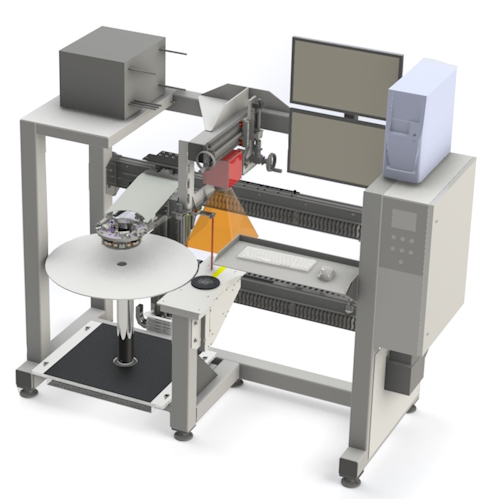

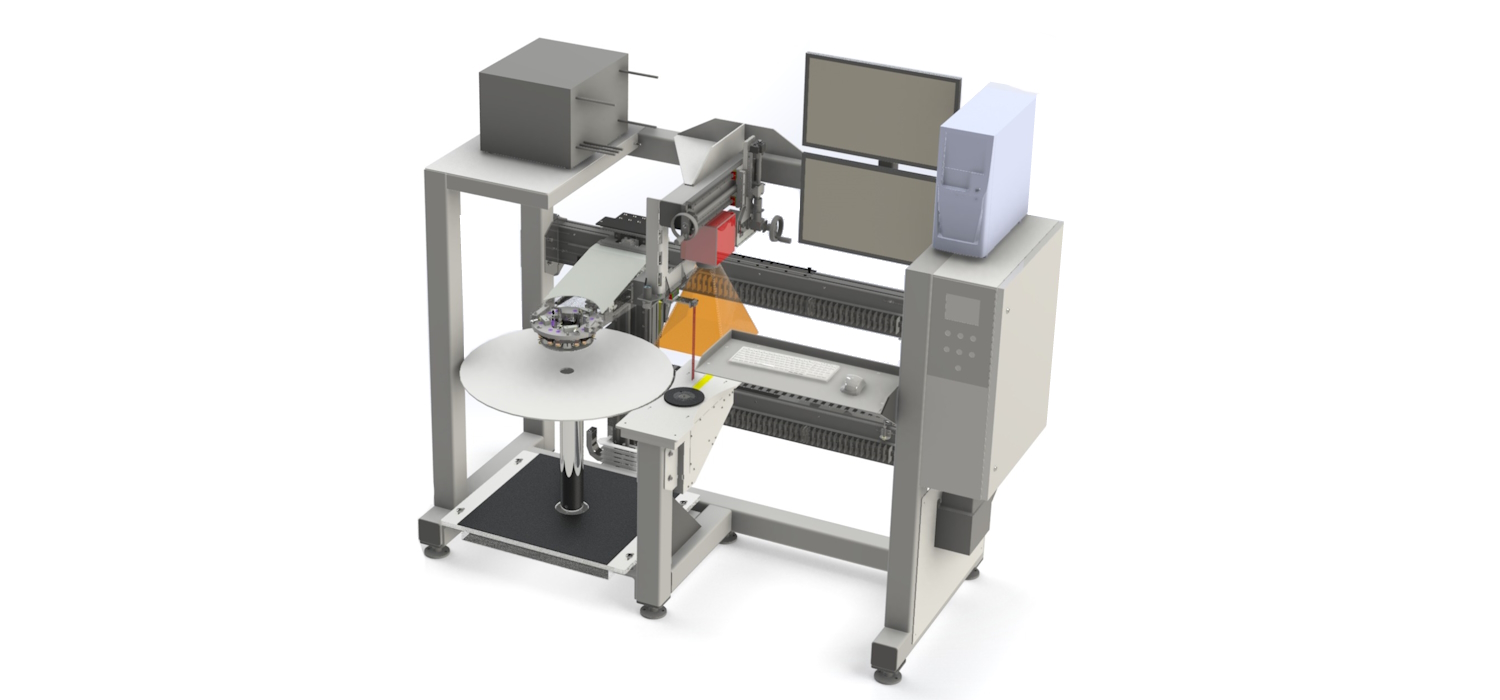

Автоматизированное решение

Оператор заранее укладывает несколько (до 200шт) заготовок пил на шток с проставками, которые предотвращают их контакт между собой.

Магнитная захватная голова манипулятора, используя индуктивные датчики, распознаёт тип захватываемого объекта — пилу или накладку.

Если захвачена накладка, она перемещается в зону складирования. Если пила — она устанавливается на поворотный стол.

Пильный диск поворачивается на заданный угол с помощью сервопривода с оптическим датчиком, что позволяет точно позиционировать поверхность под лазерный маркировщик и исключить область окна ножа.

Маркировка наносится лазером по заданной программе. После операции магнитная голова перекладывает пилу в зону складирования, определяя толщину стопки.

Предусмотрен также ручной режим нанесения маркировки.

Конструктивные особенности

- Магнито-захватная голова;

- Два сервопривода с обратной связью для вертикального и горизонтального перемещения;

- Рельсовые направляющие;

- Система автоматической смазки;

- Встроенный ПК;

- Лазерный маркировщик;

- Система защиты от столкновения магнитной головы с поверхностью пилы.

Проблемы при реализации и их решение

- Точная ориентация пилы и окна ножа обеспечивается серводвигателями с обратной связью;

- Перпендикулярность штока задаётся регулировочными болтами у основания;

- Износ штока устранён за счёт нанесения износостойкого покрытия.

Эффект от внедрения

- Оператор задействован только при загрузке пил;

- Повышение производительности до 500 шт. / сутки;

- Полное устранение брака;

- Улучшение экологических условия труда и минимизация травмирования операторов

Время реализации проекта

Изготовление и ПНР – 2 месяца.

Срок окупаемости – 12 месяцев

|

Интересует данное решение? Закажите его у наших специалистов! Мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

|

Заказать услугу

|

|

Короткое описание рядом с фото

|

Технологический процесс до автоматизацииОператор вручную укладывает пилу на лазерный стол, выверяет её положение относительно зоны нанесения маркировки, затем с помощью лазера наносит маркировку. После этого пила вручную перемещается в зону складирования. |

|

|