Технологический процесс до автоматизации

Оператор вручную для каждого режущего элемента выполняет следующие операции

- отрезает припой;

- наносит флюс;

- размещает элемент на накладке;

- припаивает пластины к пильному диску с использованием установки ТВЧ.

Проблемы технологии

- Низкая производительность — 50 шт./8 часов;

- Брак пайки — 4 % от общего объёма выпуска;

- Неравномерное нанесение флюса и припоя, приводящее к перерасходу материалов.

Цель автоматизации

Автоматизировать операции по нанесению флюса, нарезке припоя и пайке режущих элементов.

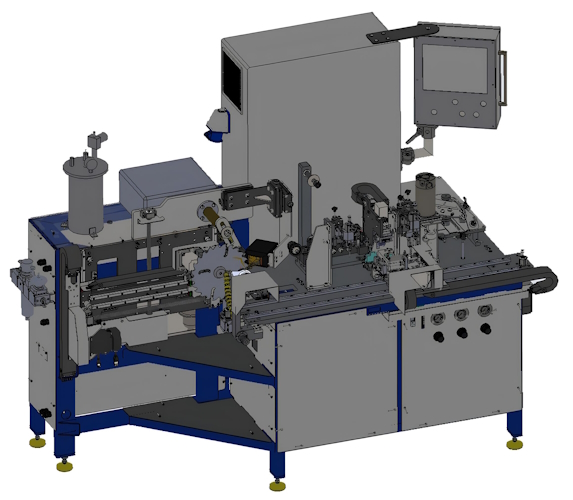

Автоматизированное решение

Оператор устанавливает заготовку пильного диска на магнитную шайбу узла подачи. Из накопителя подаётся режущий элемент и фиксируется на каретке, перемещаемой серводвигателем через ременную передачу.

При движении каретки на элемент последовательно наносятся флюс и припой пневматическими механизмами. В конечной точке режущий элемент прижимается к гнезду пильного диска, и выполняется пайка индукционным нагревом с постоянным контролем температуры пирометром.

После пайки каретка возвращается в исходное положение, диск поворачивается для позиционирования следующего гнезда.

В зоне пайки предусмотрена местная вентиляция для удаления продуктов пайки.

Время цикла – 3,5 мин.

Конструктивные особенности

- Пневмосистема;

- ШВП для подачи пилы;

- 2 ременные передачи;

- 7 электродвигателей;

- Сервоприводы механизмов перемещения;

- Управление осуществляется с пульта с сенсорным экраном;

- Синхронизация всех узлов;

- Водяное охлаждение индуктора.

Технические характеристики

- Количество типоразмеров пил –

- Точность позиционирования – 0,01 мм;

- Габарит оборудования: 2400х1050х1650 мм;

- Масса: 700 кг;

- Электропитание: 3ф, 380В, 50Гц;

- Мощность: 8,5 кВт;

- Охлаждение:

а) давление 3 бар

б) 5-6 л/ мин

в) температура max 45 С° - Сжатый воздух: давление 6 бар;

- Уровень шума: не более 65 ДБ.

Проблемы при реализации

- Синхронизация работы всех узлов;

- Обеспечение точности позиционирования при нанесении флюса и пайке.

Эффект внедрения

- Повышение производительности до 200 шт. / 8 ч;

- Снижение уровня брака до 1 %;

- Улучшение условий труда и экологической обстановки в рабочей зоне;

Время реализации проекта

Изготовление и ПНР – 6 месяцев.

Срок окупаемости – 1.5 года

|

Интересует данное решение? Закажите его у наших специалистов! Мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

|

Заказать услугу

|

|

Короткое описание рядом с фото

|

Технологический процесс до автоматизацииОператор вручную для каждого режущего элемента выполняет следующие операции

|

|

|