Получение неразъемных соединений разнородных металлов, таких как титан и алюминий, является актуальной задачей для авиационной и космической техники. Сплавы на их основе обладают высокими значениями удельной прочности и коррозионной стойкостью, но существенно отличаются теплофизическими свойствами, что в условиях сварочного цикла приводит к образованию интерметаллидных соединений (ИМС), повышающих хрупкость соединения.[1]

В последние годы для решения этой проблемы на ряду с ручной сваркой все активнее применяется роботизированная лазерная сварка, позволяющая с высочайшей точностью управлять параметрами режима сварки (ПРС), минимизировать тепловложение и обеспечивать воспроизводимость результатов. В отличие от ручных методов, автоматизация процесса позволяет нивелировать человеческий фактор и строго контролировать положение луча, что критически важно для соединения разнородных материалов. Для дальнейшего повышения прочностных и эксплуатационных характеристик таких соединений перспективным является применение последующей термической обработки (ТО)[2].

В данной статье целью является наглядно показать исследование влияния термической обработки на микроструктуру и механические свойства сварного соединения, выполненного на роботизированной лазерной установке, титанового сплава ВТ1-0 и алюминиевого сплава Д16.

Экспериментальная часть

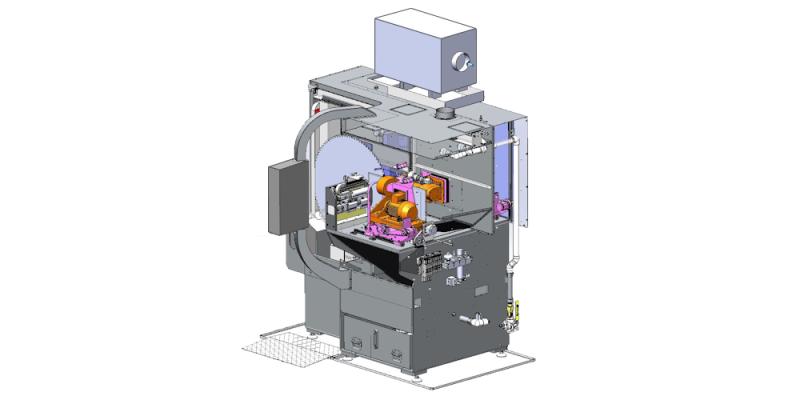

Перед сваркой заготовки из сплавов Д16 и ВТ1-0 размерами 150×50×1 мм были отшлифованы и обезжирены ацетоном. Лазерная сварка выполнялась внахлест на роботизированном комплексе Peitian AIR50-2700 аналог KUKA KR 120 R 2700 extra HA, оснащенном волоконным лазером MaxPhotonics 3kW являющимся аналогом LS-20 “IPG – Photonics” со сварочной головкой HW 36PT.

Ключевым преимуществом использования роботизированного манипулятора стало обеспечение стабильного угла наклона луча (+10°) и постоянной скорости сварки, что исключило риски обратного отражения излучения и обеспечило повторяемость тепловложения. Воздействие луча осуществлялось со стороны титанового листа.

Параметры сварки: мощность 2500 Вт, скорость 120 мм/с, диаметр пятна 200 мкм, длина волны 1064 нм. В качестве защитного газа использовали аргон с расходом 17 л/мин.

Режимы термической обработки (отжиг, закалка, старение) были подобраны для упрочнения алюминиевого сплава Д16 (Таблица 1). Исследование микроструктуры проводилось с использованием оптической и сканирующей электронной микроскопии (СЭМ) с энергодисперсионным микроанализом (EDS). Механические свойства оценивались путем испытаний на срез и измерения микротвердости[3].

| Вид термообработки | Температура нагрева, °C | Время выдержки, мин | Среда охлаждения |

|---|---|---|---|

| Отжиг | 200 | 60 | Печь |

| Закалка | 490 | 20 | Вода |

| Старение | 190 | 480 | Печь |

РЕЗУЛЬТАТЫ

Микроструктура

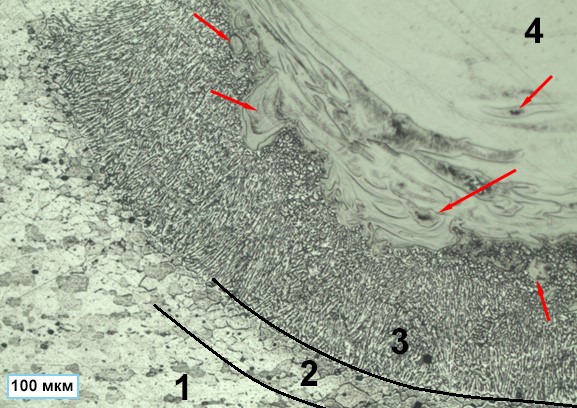

Проведенные исследования показали, что роботизированная сварка позволяет формировать стабильное по геометрии соединение, состоящее из основного металла алюминия (1), мелкозернистой ЗТВ (2), столбчатой ЗТВ (3) и зоны механического перемешивания (4) (Рис. 1а, 1б). Высокая точность позиционирования луча обеспечила минимальную ширину ЗТВ и отсутствие макродефектов.

Рисунок 1 – а – Макроструктура, б – макроструктура сварного соединения после проведения механических испытаний

После термической обработки наблюдается значительное укрупнение зерна в столбчатой ЗТВ алюминия: ширина зерен увеличилась до 20–40 мкм, длина — до 100–200 мкм.

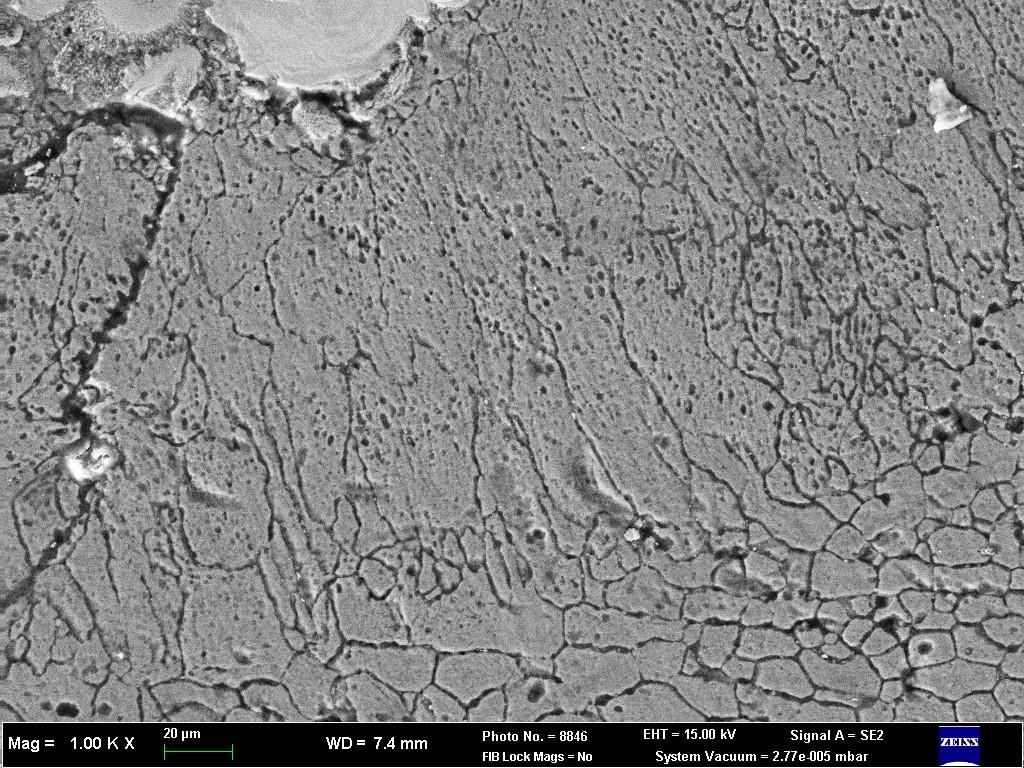

Важно отметить, что высокая повторяемость процесса роботизированной сварки обеспечила однородность исходной структуры, что позволило получить предсказуемые и равномерные структурные изменения после ТО по всему соединению. В зоне были обнаружены многочисленные дисперсные выделения упрочняющей фазы Al₂Cu размером 1–3 мкм, образовавшиеся в результате проведения полного цикла ТО (закалка + старение) для сплава Д16.[4,5]

Термическая обработка также позволила устранить второй очаг разрушения на границе между столбчатой и мелкозернистой ЗТВ, который наблюдался до ТО.

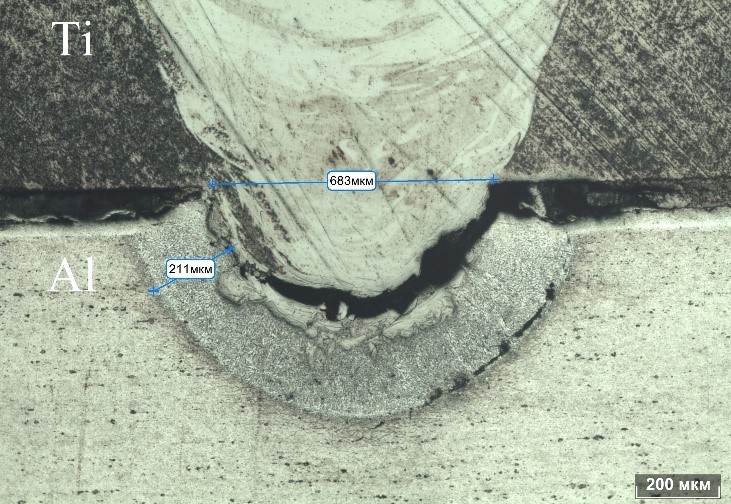

После ТО разрушение при срезе происходит по интерметаллидному слою, а также по трещине, растущей в основном металле алюминия в зоне максимальной концентрации напряжений (Рис. 2). В столбчатой же ЗТВ после термической обработки, отчетливо наблюдается большое количество дисперсных включений упрочняющей фазы в 1 – 3 мкм. (Рис.3). Частицы упрочняющей фазы имеют меньший размер в сравнении с частицами в основном металле и мелкозернистой ЗТВ, но большее по количеству.

Рисунок 2 – Макроструктура сварного соединения после термической обработки и испытаний на срез

Рисунок 3 – Микроструктура столбчатой ЗТВ алюминия после ТО

Механические свойства

Проведенная термическая обработка привела к значительному повышению прочностных характеристик.

- Микротвердость основного металла алюминия увеличилась с 95–100 HV до 157–164 HV, а столбчатой ЗТВ — со 100–111 HV до 145–161 HV.

- Временное сопротивление срезу возросло на 62,5% — с 120 МПа до 195 МПа.

Полученные после ТО значения прочности сопоставимы с характеристиками однородных соединений сплава Д16, полученных контактной сваркой (186–291 МПа [6]), и существенно превосходят свойства соединений, полученных ультразвуковой сваркой (~60 МПа [7]).

Методом EDS-анализа установлено, что разрушение между заготовками происходит по хрупкому интерметаллидному слою со стехиометрическим составом, соответствующим фазе TiAl₃ (Al — 69.05 %, Ti — 27.45 %, Cu — 2.99 %).

Выводы

Анализ микроструктуры показал, что существенному изменению подверглась столбчатая зона термического влияния (ЗТВ) алюминиевого сплава: ширина зерен увеличилась с 5–7 мкм до 20–40 мкм, длина — с 30–100 мкм до 100–200 мкм. Временное сопротивление при испытаниях на срез после проведения термической обработки увеличилось с 120 МПа до 195 МПа, микротвердость столбчатой ЗТВ возросла с 100–111 HV до 145–161 HV. Влияние термической обработки на распределение химических элементов в металле шва установлено не было, тогда как в столбчатой ЗТВ были обнаружены дисперсные частицы, содержащие, предположительно, упрочняющую фазу Al₂Cu.

- Установлено, что применение роботизированной лазерной сварки в сочетании с оптимизированной термической обработкой позволило существенно повысить механические свойства разнородного соединения. Временное сопротивление срезу увеличилось с 120 МПа до 195 МПа, а микротвердость столбчатой ЗТВ алюминия — с 100–111 HV до 145–161 HV.

- Переход на автоматизированный, роботизированный метод с ручного метода обеспечил высокую стабильность параметров сварки, что привело к лучшей воспроизводимости микроструктуры и, как следствие, к более предсказуемым и улучшенным механическим свойствам по сравнению с ручными методами.

- Проведенная термическая обработка позволила устранить очаг зарождения трещины в области перехода между зонами термического влияния алюминия и перенести его в область основного металла, где действует максимальная концентрация напряжений. Роботизированное управление энерговложением обеспечило равномерное упрочнение по всей длине шва, способствуя ликвидации данного дефекта.

- Методами СЭМ и EDS-анализа установлено, что разрушение соединения происходит по интерметаллидному слою со стехиометрическим составом, соответствующим фазе TiAl₃ (Al — 69.05 %, Ti — 27.45 %, Cu — 2.99 %).

- Высокая точность и повторяемость роботизированного процесса позволили получить однородный по химическому составу ИМС-слой, что подтверждает перспективность использования автоматизированной лазерной сварки для соединения разнородных материалов.

Список литературы

- Лазерная сварка разнородных металлов. / Курынцев С.В., Шиганов И.Н. Фотоника. 2020. Т. 14. № 6, С. 492–506.

- Ряблов В.Р., Рабкин Д.М., Курочко Р.С., Стрижевская Л.Г. Сварка разнородных металлов и сплавов. – М.: Машиностроение. 1984. 239 с.

- Лукин В.И. и др. Оценка качества биметаллических соединений ВТ6С-АМг3, полученных теплопрессовой сваркой. Сварочное производство. 1981, №2: 41–42.

- Слоистая структура жаропрочного многослойного композита Ti/Al после диффузионной сварки под давлением. Карпов М.И., Коржов В.П., Желтякова И.С. Металловедение и термическая обработка металлов. 2016. №1 (727). С. 7–10.

- Лысак В.И., Кузьмин С.В. Сварка взрывом: процессы и структуры. М.: Издательство «Инновационное машиностроение». 2017. – 236 с.

- Ultrasonic spot welded CP Ti/AA2024/CP Ti alloy joints. Соединения сплавов Ti/AA2024/Ti, полученные точечной ультразвуковой сваркой / Mukhametgalina A.A., Murzinova M.A., Nazarov A.A. // Letters on Materials 11 (4), 2021, pp. 508–513.

- Исследование вибрационной прочности сварных соединений алюминиевого сплава Д16, выполненных контактной точечной сваркой / С.А. Балашов, В.В. Зезюля, В.В. Булычев, Е.В. Агеева. Известия Юго-Западного государственного университета, 2022; 26(2): 8–22.

Авторы:

|

|