Автоматизация упаковки напитков - именно та задача, в которой требуется максимально творческий и глубоко технически проанализированный подход.

Необходимо учитывать множество факторов: от разнообразия упаковки (ПЭТ, стекло, алюминий) до строгих требований гигиены и безопасности.

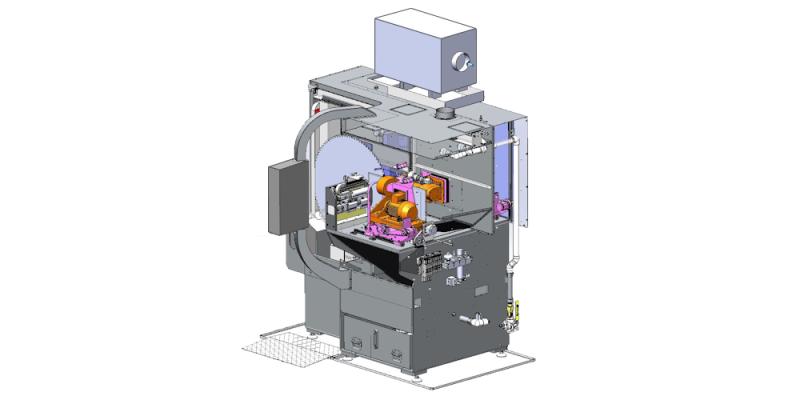

Чтобы успешно внедрить роботизированные системы в пищевую промышленность, недостаточно просто выбрать современное оборудование. Важно разбираться в технических деталях, включая проектирование специальных захватов для разных видов тары и интеграцию роботов в уже работающие производственные линии

В условиях растущих требований к эффективности, гигиене и гибкости производственных процессов, роботизация становится ключевым инструментом в пищевой промышленности.

1. Специализированные захватные устройства для напитков

Если рассматривать, непосредственно технические решения, следует отметить, что современные захватные устройства проектируются с учетом специфики внедрения комплекса.

Адаптивные захваты для работы с разноформатной тарой

разрабатываются с учетом особенностей различных материалов:

- Пневмозахваты с регулируемым усилием сжатия (0.1-5 Н) обеспечивают бережное обращение с хрупкой стеклянной тарой

- Вакуумные системы с антибактериальными присосками из материалов, одобренных FDA, гарантируют соответствие санитарным нормам

- Механические пальцы с силиконовыми накладками позволяют безопасно работать с деформируемой ПЭТ-тарой

Гигиеническое исполнение

становится критически важным аспектом при выборе оборудования:

- Полная герметизация (IP69K) защищает от проникновения влаги и частиц там, где применяется паровая мойка или мойка под высоким давление

- Возможность мойки высоким давлением (CIP/SIP) обеспечивает простоту очистки

- Конструкция без полостей предотвращает накопление загрязнений

2. Интеграция роботов в действующее производство

Рассмотрев особенности захватных устройств, логично перейти к вопросам интеграции роботизированных систем в существующие производственные линии.

Этапы внедрения

включают комплексный подход:

- Аудит линии анализа рабочих циклов позволяет точно оценить возможности модернизации

- Разработка интерфейсов и адаптеров для конвейеров обеспечивает практически бесшовную интеграцию с существующим оборудованием

- Создание цифровой копии линии в средах симуляции, который позволяет протестировать решения до физической реализации

Для устаревшего оборудования применяются обходные решения:

- Ретрофит станков через PLC-модули

- Использование мобильных платформ для повышения гибкости

- Внедрение универсальных протоколов OPC UA для связи разнородных систем

3. Автоматизация готового производства без остановки

Плавно переходя от вопросов интеграции к практической реализации, следует отметить важность бесперебойного внедрения.

Модульный подход

позволяет минимизировать риски внедрения в производство:

- Поэтапное внедрение, начинающееся с паллетизации, затем розлива и контроля качества

- Использование коботов для быстрого развертывания и минимального вмешательства в процессы

Роботизированные ячейки "под ключ"

предлагают готовые решения:

- Стандартизированные решения для типовых операций

- Быстрый монтаж в течение 3-5 дней без остановки производства

Системы анализа данных

обеспечивают непрерывный мониторинг:

- Мониторинг OEE в реальном времени

- Предиктивная аналитика для профилактики сбоев

- Гибкие контракты на обслуживание

Заключение

Автоматизация упаковки напитков требует комплексного подхода, сочетающего глубокое понимание технологических процессов с инженерными решениями.

Заведомо верный выбор захватных устройств, внимание к интеграции и поэтапное внедрение позволяют достичь значительной экономической эффективности даже на действующих производствах без остановки технологических процессов.

Современные решения обеспечивают не только повышение производительности, но и соответствие строгим отраслевым стандартам качества и безопасности.

|

|