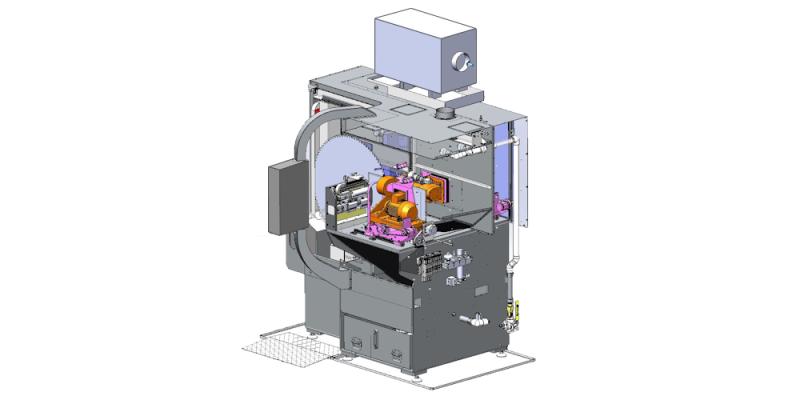

Переход на роботизированную и автоматизированную сварку аустенитных сталей (таких как 1.4301/AISI 304, S32100/AISI 321) является ключевым направлением для повышения производительности и повторяемости процессов в современном производстве. Однако, несмотря на высокую точность оборудования, технологические требования, присущие этим материалам, не только сохраняются, но и требуют еще более строгого контроля. Автоматизация процесса обнажает фундаментальные металлургические и технологические проблемы, такие как склонность к образованию горячих трещин, выделение карбидов и интерметаллидов, а также высокие остаточные напряжения.

Ключевые технологические проблемы при роботизированной сварке нержавеющих сталей

Роботизированная сварка, обеспечивая высокую скорость и стабильность, предъявляет жесткие требования к подготовке и параметрам процесса. Для аустенитных сталей характерен комплекс взаимосвязанных проблем:

- Риск образования горячих трещин: Высокие скорости охлаждения, возможные при роботизированной сварке, могут усугубить проблему образования горячих трещин, связанную с кристаллизационной ликвацией и наличием двухфазной структуры (γ-аустенит + δ-феррит).

- Снижение коррозионной стойкости: Термический цикл сварки, особенно при неправильно выбранных параметрах (скорость, тепловложение), приводит к тому, что зона сплавления и термического влияния (ЗТВ) становятся критическими участками для выделения карбидов хрома (Cr23C6) и образования σ-фазы. Это происходит в диапазоне температур 470–840 °C, вызывая склонность к межкристаллитной коррозии.

- Высокие остаточные напряжения: Низкая теплопроводность и высокий коэффициент линейного расширения аустенитных сталей обуславливают возникновение значительных сварочных напряжений. Роботизированная сварка с ее концентрированным тепловложением требует точного управления термическим циклом для минимизации этих напряжений, которые являются движущей силой стресс-коррозионного растрескивания.

Анализ дефектов в сварных соединениях выполненных на РТК (роботизированных комплексах) с различных предприятий

Анализ трех образцов сварных соединений, выполненных аргонодуговой сваркой (которая лежит в основе многих роботизированных процессов), выявил типичные дефекты, возникновение которых должны предотвращать на этапе программирования робота и отладки технологии.

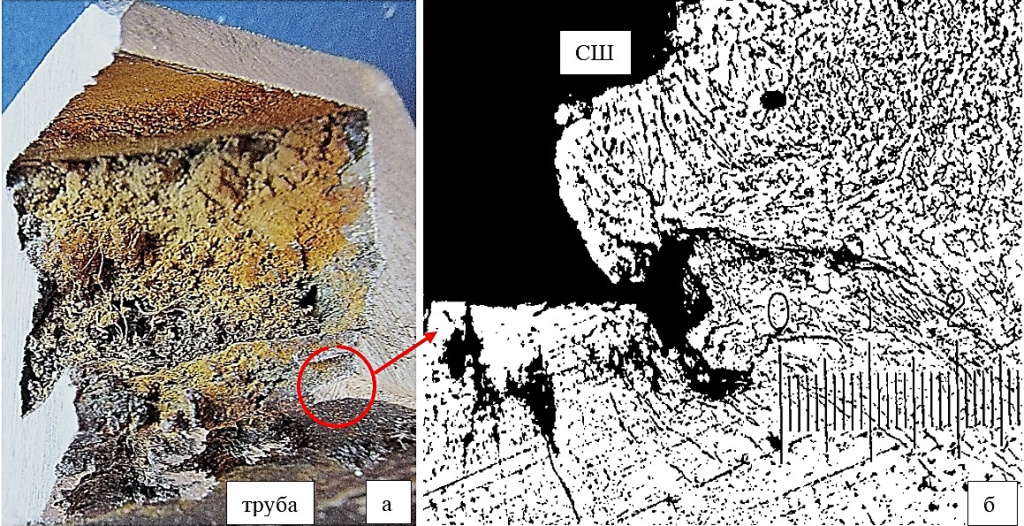

Образец №1 (элемент трубопровода): Обнаружены непровары в корне шва. При автоматической сварке подобный дефект является следствием ошибок в позиционировании горелки, неверно заданной геометрии разделки кромок или неоптимальных параметров сварки. Эти непровары стали очагами развития язвенной и ножевой коррозии в металле трубы, которая трансформировалась в подповерхностную. Равномерная электрохимическая коррозия (ЭХК) основного металла была незначительной. (рис 1)

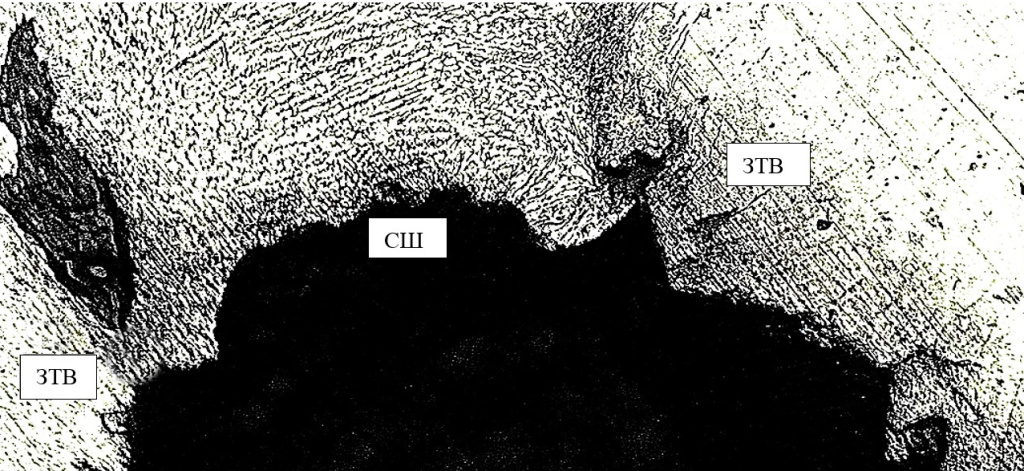

Образец №2 (элемент бака-хранилища): Выявлен непровар по поверхности сплавления — критический дефект, часто связанный с несоответствием траектории движения горелки геометрии соединения. Дефект привел к масштабной коррозии избирательного ножевого и язвенного характера, развивающейся со стороны корня шва. (рис.2)

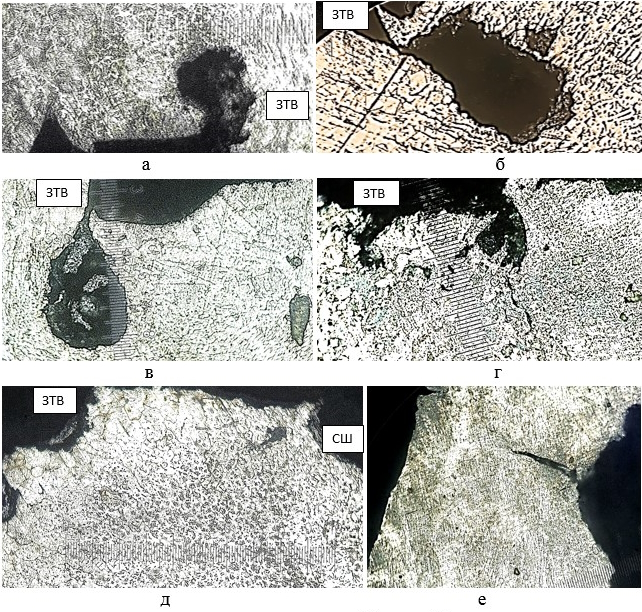

Общая проблема загрязнения металла: Во всех образцах зафиксирована высокая загрязненность металла шва неметаллическими включениями (нераскатанные сульфиды и оксисиликаты >4 балла по ГОСТ 1778). В условиях роботизированной сварки это указывает на необходимость более тщательного контроля качества сварочных материалов (проволоки, защитных газов). (рис. 3)

Микроструктурный анализ шва (рис. 4) выявил сложный состав: аустенит, феррит, σ-фаза и нитриды титана. Именно по границам этих фаз, в особенности по интерметаллидным включениям (σ-фаза), и развивается избирательная коррозия.

Выводы и рекомендации для роботизированных технологий

Проведенный анализ демонстрирует, что основные дефекты, ведущие к коррозионному разрушению, являются прямым следствием технологических ошибок, которые должны быть исключены в автоматизированном процессе.

Точное управление тепловложением: программа роботизированной сварки должна быть оптимизирована для исключения непроваров и обеспечения стабильного проплава. Необходимо строго контролировать тепловую мощность и скорость сварки, чтобы минимизировать время пребывания металла в критическом интервале температур 470–840 °C, предотвращая выделение карбидов и σ-фазы.

Контроль качества материалов: Высокая загрязненность шва включениями неприемлема. Для роботизированной сварки необходимо использовать сварочную проволоку и основные материалы высшего качества с сертификацией, гарантирующей низкое содержание примесей.

Преимущества автоматизации в борьбе с коррозией

Роботизированная сварка, при правильном применении, является не причиной проблем, а инструментом их решения. Она позволяет обеспечить высокую повторяемость и стабильность параметров сварки, сводя к минимуму человеческий фактор. Точно воспроизводить оптимальный термический цикл, уменьшая зону перегрева и остаточные напряжения. Полностью исключить типичные для ручной сварки дефекты (непровары, подрезы) за счет точного позиционирования и движения горелки.

Таким образом, успешное применение роботизированной сварки для аустеничных сталей требует не только точного оборудования, но и глубокого понимания металлургических процессов. Разработка технологических карт должна базироваться на комплексном учете всех рисков, а контроль качества — включать методы неразрушающего контроля для выявления дефектов на ранней стадии. Только такой подход позволит реализовать весь потенциал автоматизации для создания высоконадежных и долговечных сварных соединений, устойчивых к коррозии.

Авторы:

|

|